报废汽车拆解工艺流程

拆解工艺流程

定位作业拆解的一般工艺流程是:登记验收、 外部情况检视、 预处理(放净油料、 先拆易燃易爆零部件)、 总体拆卸、 拆解各总成的组合件和零部件及检验分类。报废汽车的解体应按照由表及里、 由附件到主机, 并遵循先由整车拆成总成, 再由总成拆成部件, 最后由部件拆成零件的原则进行。

一、 乘用汽车总体拆解

对前置后驱动结构的车型, 其基本拆解程序如下:发动机, 变速器离合器, 传动轴, 驱动桥, 悬架, 制定系统, 转向系统及车身。

二、 常见连接的拆解

(一) 螺纹连接的拆解

工作量约占 50%~60%。最困难的是拧松锈蚀的螺钉和螺母。在这种情况下, 一般可采用下列方法。

1、 非破坏性拆解

在螺钉和螺母上注上些汽油、 机油或松动剂, 待浸泡一段时间后, 用铁锤沿四周轻轻敲击, 使之松动, 然后拧出;用乙镁氧火焰将螺母加热, 然后迅速将螺母拧出;先将螺钉或螺母用力旋进 1/4 圈左右, 再旋出。

2、 破坏性拆解

用手锯将螺钉连螺母锯断;用錾子錾松或錾掉螺母及螺栓;用钻头在螺栓头部中心钻孔, 钻头的直径等于螺杆的直径, 这样可使螺钉头脱落, 而螺栓连螺母则用冲子冲去;用乙镁氧火焰割去螺钉的头部, 并把螺栓连螺母从孔内冲出。

(二) 螺钉组连接件的拆解

在同一平面或同一总成的某一部位上有若干个螺钉和螺栓连接时, 在拆解中应注意, 先将各螺钉按规定顺序拧松一遍(一般为 1~2 圈)。如无顺序要求, 应按先四周、 后中间或按对角线的顺序拧松一些, 然后按顺序分层次匀称地进行拆解, 以免造成零件变形、 损坏或力量集中在最后一个螺钉上而导致拆解困难。首先, 拆卸难拆部位的螺钉;对外表不易观察的螺钉, 要仔细检查, 不能疏漏。在拆去悬臂部件的螺钉时, 最上部的螺钉应最后取出, 以防造成事故。

(三) 拆断螺杆的拆解

如折断螺杆高出连接零件表面时, 可将高出部分锉成方形焊上一个螺母将其拧出;如折断螺杆在连接零件体内, 可在螺杆头部钻一个小孔, 在孔内攻反扣螺纹, 用丝锥或反扣螺栓拧出, 或将淬火多棱锥钢棒打入钻孔内拧出。

(四) 销、 铆钉和点焊零部件的拆解

销钉在拆解时, 可用冲子冲击。对于用冲子无法冲击的销钉, 只要直接在销孔附近将被连接的铰链加热就可以取出。当上述方法失效时, 只能在销钉上钻孔,所有钻头的尺寸比销钉直径小 0.5~1mm 即可。对于拆解铆钉连接的零件, 可用扁尖錾子将铆钉头錾去, 尤其对拆解用空心柱铆钉连接的零件十分有效。当錾去铆钉头比较困难时, 也可用钻头先钻孔, 再铲去。用点焊连接的零件, 在拆解时, 可用手电钻将原焊点钻穿, 或用扁錾将焊点錾开。

(五) 过盈配合连接杆的拆解

汽车上有很多过盈配合连接, 如气门导管与缸盖承孔之间连接, 汽缸套与缸体承孔间的连接, 轴承件的连接等, 拆解时, 一般采用拉(压) 法, 如果包容件材料的热膨胀性好于被包容件, 也可用温差法。

(六) 卡扣连接杆的拆解

卡扣连接是应用于汽车上的新型连接方式, 一般用塑料制成。在拆解时, 要注意保护所连接的装饰件不受损坏, 对一些进口车上的卡扣更要小心, 因为无法购到备件, 要使之完好, 以便二次利用。拆解的工具比较简单, 主要是平口螺丝刀及改制的专用撬板等。

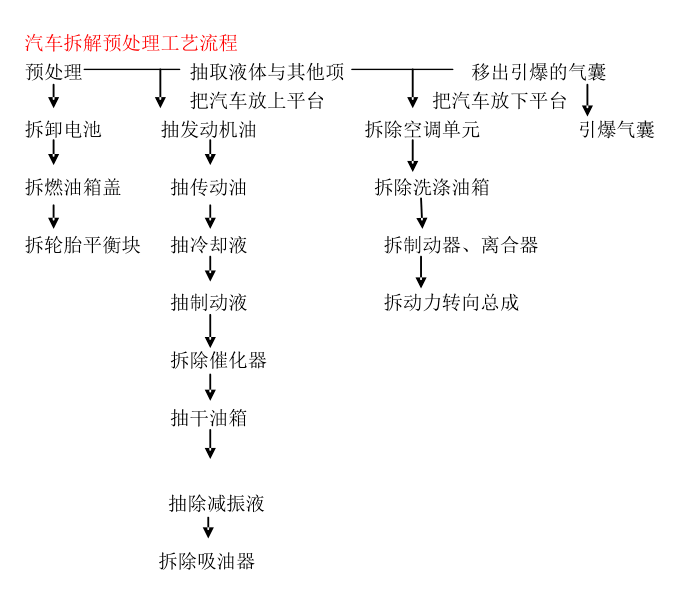

流水作业拆解工艺流程

将待拆解报废汽车运送到汽车拆解线, 并固定在拆解工作台上。然后, 按工位进行拆解操作。流程:汽车送到拆解线, 固定在移动拆解平台上;预处理:拆解蓄电池、 车轮;拆卸危险部件, 如气囊、 安全带;回收液体、 拆解滤清器;外部件拆卸:保险杠、 车灯、 玻璃;内部件 拆卸: 座椅、 地板和内饰件; 总成拆卸: 发动机、 变速器、 催化器: 压实: 车身

一、 预处理

1、 拆卸蓄电池和车轮

2、 拆卸危险部件。由认定资格机构培训后的人员按制造商的说明书要求, 拆解或处置易燃易爆部件并进行无害化处理, 如安全气囊、 安全带等。

3、 抽排液体。在其他任何一步的处理前, 必须抽排下列液体:燃料(液化气、 天然气等)、 冷却液、 制动液、 挡风玻璃清洗液、 制冷剂、 发动机机油、 变速器齿轮油、差速器双曲线齿轮油、 液力传动液、 减振器油等。液体必须被抽吸干净, 所有的操作都不应该出现泄漏, 贮存条件符合要求。根据制造商提供的说明书, 处置拆卸液体箱、 燃气罐和机油滤芯等。燃油的清除必须符合安全技术要求, 冷却液的排出必须是在封闭系统内进行。处理可燃性液体时, 必须遵守安全防火条例, 以防爆炸。在进一步拆解前, 由于某些部件的危险或有害等特性, 还应拆解以下物质、 材料和零件:根据制造商的要求, 拆卸动力控制模块(PCM)、 含油减振器(如果减振器不被作为再利用件, 在作为金 属材料回收前, 一定要抽尽液体减振器油)、 含石棉的零件、 含水银的零件、 编码 的材料和零件、 非附属机动车辆的物质等。

二、 拆解

拆解过程是从外到里, 分成外部拆卸、 内部拆卸和总成拆卸 3 个工位。

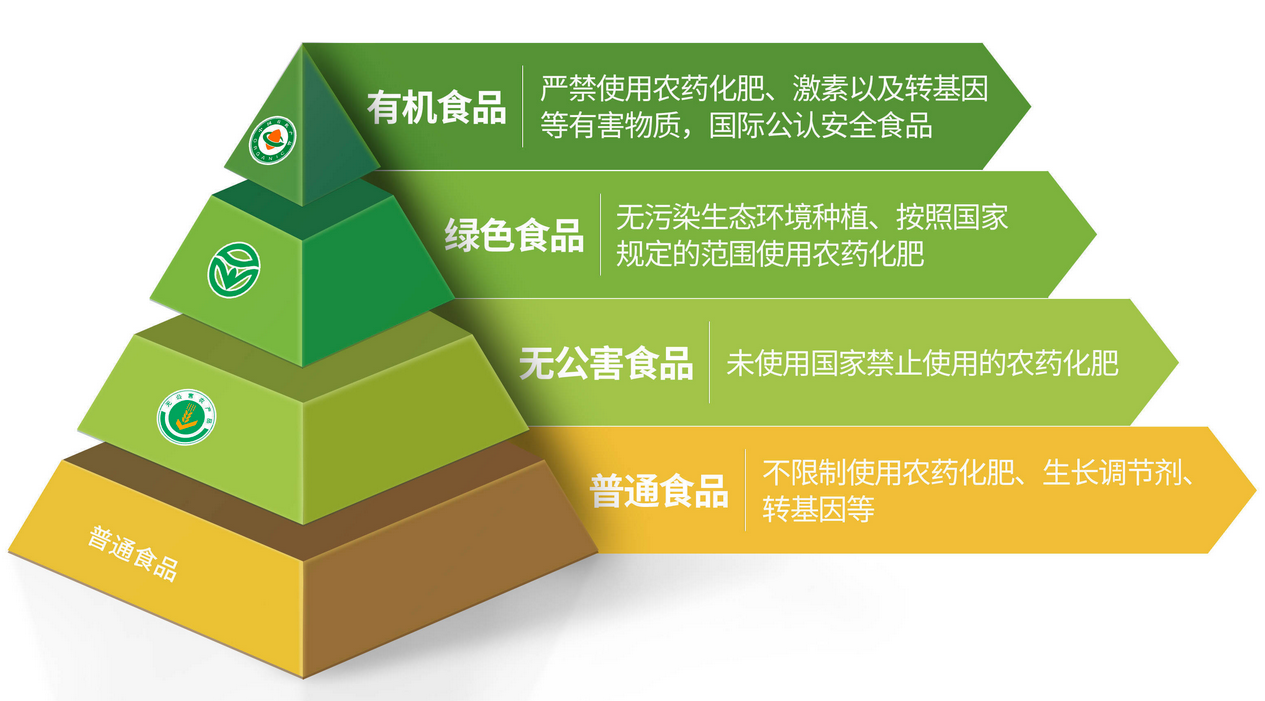

三、 分类

从报废的汽车上拆下的零件或材料应首先考虑再使用和再利用。因此, 拆解过程应保证不损坏零部件。在技术与经济可行的条件下, 制动液、 液力传动液、 制冷剂和冷却液可以考虑再利用, 废油也可被再加工, 否则按规定废弃。再利用的与废弃的油液容器应标明清楚, 以便分辨。在将拆解车辆送往破碎厂或进一步处理时, 应分拣全部可再利用和可再循环使用的零部件及材料, 主要包括:三元催化转换器、 车轮平衡块(含铅) 和铝轮辋、 前后侧窗玻璃和天窗玻璃、 轮胎、 大的塑料件(如保险杠、 轮毂罩、 散热器格栅)以及含铜、 铝和镁的零部件等

四、 压实

预处理后或拆解后的汽车可以压实后进行运输

五、 废弃处理

对报废汽车的拆解过程必须按照要求填写操作日志, 主要记录内容有:证明文件编号、拆解过程及再使用、 再利用、 能源利用和能量回收材料及零部件的比率等。操作日志应包含拆解处理的最基本数据, 保证对报废处理过程的透明性和追溯性。所有进出的报废车辆的证明、 货运单、 运输许可、 收据及其各种细目, 都应作为必备内容填写在日志中。

对于可再使用的零部件, 在满足经济效益的前提下, 应选择非破坏性和准破坏性方式进行拆解。对以材料回收利用为目的的拆解方式选择, 还应满足以下要求:

1、 可有效分离各种不同类型材料

2、 可提高剩余碎屑程度

3、 可分离危险有害的物质

整车破碎工艺

现在较多采用切碎机切碎旧车主体后再分别回收不同的原材料, 方法如下:

1、 将旧车内所有液态物质排放后用水冲洗干净

2、 先局部地将易拆卸下来的大件(车身板、 车轮、 底盘等) 拆卸下来

3、 将旧车拆卸下的大件和未拆卸的旧车剩余体, 先压扁, 然后进入破碎系统流水线破碎

4、 流水线对碎块进一步处理, 其顺序是:全部碎块通过空气吸道, 利用空气吸力吸走轻质塑料碎片;通过磁选机, 吸走钢和铁碎块;通过悬浮装置, 利用不同浓度的浮选介质分别选走密度不同的镁合金和铝合金;由于铅、 锌和铜的密度较大, 浮选方法不太适用,利用熔点不同分别熔化分离出铅和锌, 最终余下来的是高熔点铜。

整车破碎材料分离方法

对于以材料回收利用为目 的被拆解的车辆, 采用破坏性拆解方式, 而且压扁或剪切后,不同类型的材料仍混合在一起。为了将它们分离出来, 主要进行的加工过程有材料破碎和分选。

一、 破碎方法

1、 剪碎 2、 磨碎 3、 击碎或压碎

基于以上原理制造的设备有:颚式破碎机、 冲击式破碎机、 辊筒式破碎机、 锤击式破碎机和锥式破碎机

二、 分选方法

基本方法主要有筛选、 磁选、 气选、 涡流分选和机械分选等, 可以分离钢铁、 有色金属、 塑料和其他杂质。

1、 筛选 对破碎材料中的非金属材料, 可以首先采用振动、 转动或过滤的方法进行初选。

2、 磁选 主要用于初选和气选之后, 目的是分离物质中的铁磁性物质和非铁磁性物质, 如塑料中的钢铁材料。

3、 气选 按动力学特性将混合材料分成轻、 重两类物质的过程。气选主要用于从轻的材料中分离出重的材料, 可作为报废汽车破碎后首次分选方法。气选对非磁性物质的分选效率是:铅 100%, 铝 85%, 锌 97%

4、 涡流分选 主要用于从塑料中分离出顺磁性物质, 例如, 铝、 铅和铜等。有色金属被旋转的输送带抛离的最远, 并形成有色金属、 钢铁和非金属三个不同的抛物落点

5、 机械分离法

主要是基于材料密度与液体分离介质密度不同, 利用被分离材料所受到的浮力不同, 或产生的离心力和惯性力不同原理进行分类的。机械分离方法广泛应用于塑料的分选和金属的分离。但是, 在分选多种树脂材料时将受到限制, 这是因为树脂材料之间的密度差别较小

申请合作